- Autor Nora Macey [email protected].

- Public 2023-12-16 10:19.

- Zuletzt bearbeitet 2025-01-23 08:49.

Um dieses oder jenes Produkt aus Metall herzustellen, kommen verschiedene Verarbeitungsmethoden zum Einsatz. Eine davon ist das Schneiden von Metall. Zuschnitte und Bleche werden nicht nur durch Erhitzen, sondern auch mit anderen technologischen Methoden in Teile geteilt. Die Wahl der Schnittart richtet sich nach dem Komplexitätsgrad des fertigen Produkts und der Verfügbarkeit eines geeigneten Werkzeugs.

Zerspanungsmethoden

Beim Schneiden von Metall wird es an einer vorbestimmten Stelle in Teile geteilt. Eine der gängigsten Schneidmethoden ist heute die Wärmebehandlung der Schnittstelle, also das Erwärmen des Werkstücks. Aber mechanische, Wasserstrahl- und Lasereinwirkung auf Metall ist weit verbreitet.

Bei solchen Schneidverfahren ist es nicht erforderlich, das Werkstück einem heißen Gasstrahl oder einer Brennerflamme auszusetzen. Das Metall wird ohne Erhitzen abgetrennt. Die Verfahren eines solchen Schneidens haben nicht nur Vorteile, sondern auch Nachteile, die jedoch durch aufwendige Materialbearbeitungen ausgeglichen werden können.

Mechanisches Schneiden von Metall

Die einfachste und gebräuchlichste Methode, nicht nur im Alltag, sondern auch in der Produktion von Metallrohlingen in Teile zu teilen, ist das mechanische Schneiden. Zu diesen Zwecken werden eine Metallsäge, eine Bandsäge, ein Fräser, ein Winkelschleifer usw. verwendet.

In der industriellen Produktion kommen Sondermaschinen zum Einsatz, auf denen Bleche, Rohre, Profile und einige andere Halbzeuge aus reinen Metallen und deren Legierungen bequem und schnell mechanisch geschnitten werden können.

Der Nachteil des mechanischen Verfahrens ist seine relativ geringe Produktivität. Der Arbeitsteil des zum Schneiden verwendeten Werkzeugs ist normalerweise nicht sehr langlebig, er wird leicht stumpf und muss häufig ausgetauscht werden.

Schwierigkeiten treten auch auf, wenn eine Metallfigur mit einer ziemlich komplexen Form mechanisch geschnitten werden soll.

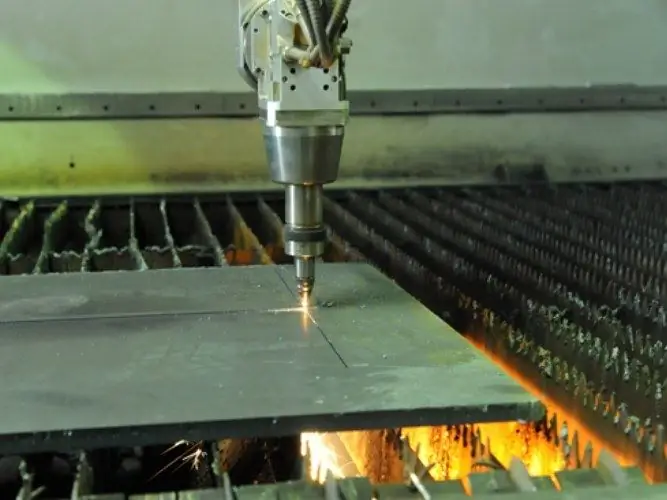

Laserschneiden von Metall

Eines der modernen Schneidverfahren beinhaltet den Einsatz eines schmalen Laserstrahls. Ein solcher Strahl kann Metalle und verschiedene Legierungen davon trennen, wodurch ein extrem schmaler Schnitt erzielt wird, während die thermische Wirkung im Arbeitsbereich minimal bleibt. Gleichzeitig sind die Kanten des bearbeiteten Werkstücks sehr sauber und weisen praktisch keine Verformungen auf, auf die beim mechanischen Trennen nur schwer verzichtet werden kann.

Der Laserstrahl hat eine hohe Energie, die höchstmögliche Produktivität garantiert. Die Schneidevorrichtung ist einfach zu bedienen. Der Einsatz eines Lasers ermöglicht die Herstellung von Teilen mit sehr komplexen und manchmal sogar sehr filigranen Formen.

Wasserstrahlschneiden von Metall

Das Wasserstrahlschneiden von Metall ist eine der effizientesten und genauesten Methoden, um Werkstücke ohne Erwärmung zu trennen. Dabei wird das zu bearbeitende Metall durch einen Strahl aus einem Sand-Wasser-Gemisch beeinflusst.

Durch eine spezielle Düse, die wie eine schmale Düse aussieht, wird das Gemisch unter sehr hohem Druck in die Schneidzone eingebracht.

Und in diesem Fall wird das Metall keinen hohen Temperaturen ausgesetzt und verformt sich daher nicht. Das Verfahren ist insofern gut, als es keine Bearbeitung der Kanten des Produkts selbst erfordert. Ein wesentlicher Nachteil einer solchen Verarbeitung sind die relativ hohen Kosten. Es wird nicht empfohlen, das Wasserstrahlverfahren zu verwenden, wenn das Produkt korrosionsempfindlich sein kann.